Почему важно найти узкое место на производстве

Производственная модель на основе Теории Ограничений (ТОС) охватывает все производство от технолога до сварщика, позволяя всем работать в одной упряжке, и отвечает на ключевые вопросы:

- Что и на каком участке мы должны делать в данный момент?

- Что мы должны заказать поставщикам прямо сейчас?

- Что нас держит?

Производительность всего предприятия равна производительности узкого места. Вы можете закупить сколько угодно новых станков, но если не расширить «узкое место», то ничего кроме расходов на приобретение и обслуживание вы не получите.

Как применить теорию ограничений на заводе

Весной 2021 года к нам в AVA LRPi обратился производитель сельхозтехники СибзаводАгро (СЗА). Крутые сибирские ребята и замечательный завод: бороны, сеялки, плуги. Самое сложное изделие состоит из 4500 деталей. Собственники и руководство испытывали те же «боли», что и все:

- «Мы не понимаем, что и когда должны заказать поставщикам!»

- Постоянные «потери» деталей в цехах.

- Руководство не понимает, что и на каком этапе реально «держит» заказ.

- Общее состояние производства — черный ящик!

Далее расскажу, что мы сделали, чтобы исправить ситуацию.

1. Зафиксировали технологию производства и приоритеты

Мы сразу начали «играть» от узкого места и приступили к выстраиванию процессов по приоритетам. Так, чтобы перед глазами каждого сотрудника была ясная задача, что именно от него ждут больше всего прямо сейчас.

Ключевая идея нашего подхода заключается в том, чтобы на всех рабочих местах выстроить очереди так, чтобы список задач начинался с самой важной — с той, выполнение которой максимально приблизит исполнение заказа в срок. Та работа, которая «держит» процесс.

Благодаря очереди операций сотрудник участка плазменной резки понимает, что необходимо изготовить и не ждет бумажек или указаний сверху.

Впоследствии выяснилось, что сотрудники производства постоянно не успевали выполнить заказ, поскольку многое из того, что они делали, — напрасный труд. Например, закупки могли «срочно» что-то закупать, а потом это «срочное» лежало неделями.

Эти «залежи» ограничивали движение заказа, но это ограничение никто не видел и, соответственно, не решал.

Эти «залежи» ограничивали движение заказа, но это ограничение никто не видел и, соответственно, не решал.

Планировать выпуск можно только имея четкий список операций, вплоть до каждого участка, и учитывая загрузку самого узкого места производства.

2. Выстроили работу отдела закупок

Можно закупить 99% необходимых комплектующих, но если не купить вовремя оставшийся процент, то производство заказа будет остановлено, и узнаете вы об этом тогда, когда будет поздно. Более того, деньги, которые потрачены на закупку остальных 99% деталей, будут заморожены на складе. А это «оборотка», которой всегда не хватает.

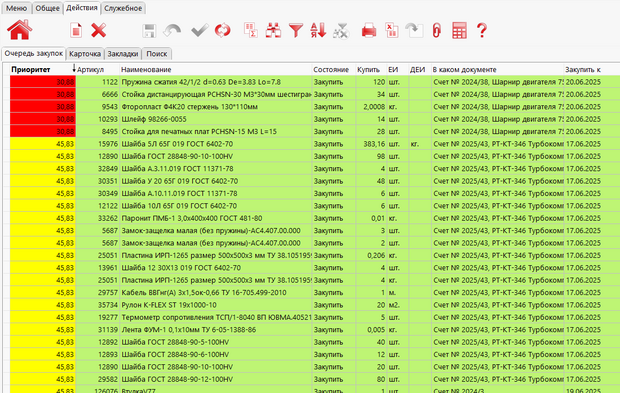

Так сейчас выглядит рабочее место отдела закупок. Важные позиции всегда сверху. Цветовая гамма подсказывает, что не надо обращать внимания на «желтые» позиции, пока не решены «красные».

(кликните на картинку, чтобы посмотреть в полном размере)

Благодаря выстроенной очереди приоритетов и цветовой дифференциации закупщики работают не «в нервном», а в плановом режиме и понимают, что от них хотят. Им не нужно одновременно закупать 100 наименований — всегда есть узкий список комплектующих, который по-настоящему ограничивает движение заказа.

Какие дополнительные плюсы появились с новым подходом:

- ушли от exсel-файлов и «чатиков»,

- возникла прозрачность и понимание общей картины закупок,

- получили возможность прогноза.

3. Наладили внутрицеховую логистику

Как было раньше. Все закупили и своевременно запустили в производство, а потом процесс остановился, потому что изготовленные детали лежат ровно там, где их изготовили. Но ведь их кто-то должен переместить на другой участок для дальнейшей обработки. Этого не происходило, потому что мастер не мог удержать в голове приоритеты и выстраивал перемещения деталей по своему усмотрению.

Деталь мало изготовить, ее еще необходимо идентифицировать в цехе и вовремя перевезти туда, где ее ждут. Здесь и останавливается половина производственных процессов.

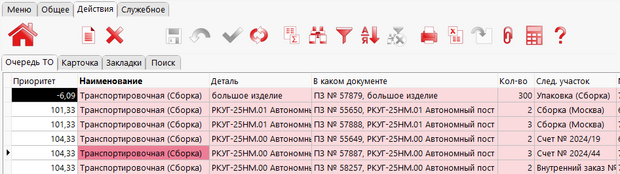

Для решения этого узкого места мы использовали транспортировочную очередь. производственных процессов. Транспортировка — самая скрытая работа, которая может обнулить усилия на других участках. Как правило, на производстве нет понятного индикатора, что, в каком порядке и куда нужно перемещать.

Пример внутрицеховой транспортировочной очереди: очевидно, что перемещать прямо сейчас необходимо ярко красную позицию.

Раньше менеджмент разбирался с такими ситуациями в ручном режиме и тратил много времени на то, что должно происходить без их участия. Сейчас сотрудник, отвечающий за перемещение деталей в цеху, просто смотрит в очередь и перемещает не то, что ему кажется правильным, а то, что важнее всего, то — что держит выпуск.

Или другой пример знакомый производственникам: сборщик приступает к сборке изделия и в процессе останавливается, потому что у него нет всех комплектующих. А сборщики — одни из самых квалифицированных специалистов производства. Чем он будет заниматься, когда обнаружит отсутствие компонентов? Правильно, отправится их искать и тратить на это драгоценное время.

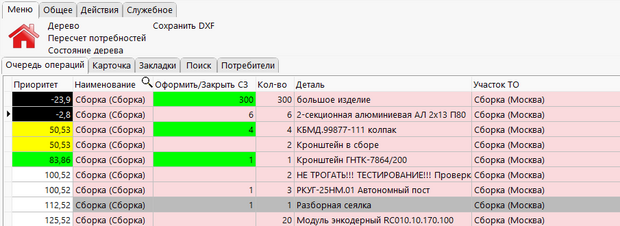

Для решения этого ограничения мы внедрили технологическую операцию «Комплектовочная». Комплектовщик карандашом по каждому наименованию спецификации в бланке отмечает, что лежит на рабочем месте сборщика. И только после того, как отметит наличие всех позиций, сборщик получает в «Сборочной очереди» зеленый сигнал — «можно приступать». Это гарантия того, что он приступит и все благополучно завершит.

Пример сборочной очереди: первое изделие можно смело собирать, комплектовщик все проверил. Второе изделие начинать нельзя — его спецификацию комплектовщик еще не проверил.

Подведем итоги

Узкое место нужно контролировать, а скрытые процессы необходимо выводить в прозрачную зону и строить очереди с понятным приоритетом. Так менеджмент сможет по-настоящему управлять производством, чтобы сотрудники делали то, что сейчас нужнее всего и не делали то, что делать не нужно.

Токарь и кладовщик, менеджер по закупкам и технолог работают с пониманием нужд других отделов и видят, что делать прямо сейчас для своевременного выпуска заказа. На рабочем месте есть терминал, где написано, что должен сделать каждый сотрудник.

На фото: Александр Попов, директор AVA LRPi

Если сейчас придет заказ на изделие, которого сегодня нет на складе, то послезавтра его уже отгрузят клиенту. Благодаря производственной системе, основанной на ТОС, и личной вовлеченности руководства в выстраивание производственной модели, завод стал отгружать заказы прогнозируемо и своевременно.

Юлия Наумова, заместитель генерального директора «СибзаводАгро»

Юлия Наумова, заместитель генерального директора «СибзаводАгро»

Пять лет назад заказы грузили вовремя только если «звезды сойдутся». Сейчас я вижу и точно знаю, что нас «держит», а заказы отгружаются по плану. Мы обнаружили огромное количество производственных процессов, которые раньше были скрыты. Приходилось ежедневно все выяснять на совещаниях. Теперь процессы, включая перевозку деталей между участками, мы контролируем по соответствующим очередям и понимаем, что важнее, а что может подождать.

Я привел три стандартные «болячки» любого производства, которые мы решили с помощью модели управления на основе TOC, и вот результаты, которых добились после внедрения:

- Предприятие экономит миллионы рублей за счет своевременной отгрузки.

- Производственные процессы стали прозрачными: ушли от «икселек» и серых зон, зависящих от отдельных сотрудников, сотрудники производства видят «живые» очереди на каждом рабочем месте.

- Завод способен молниеносно выполнять сложные заказы, потому что производство отлажено: отгрузка происходит в срок и клиенты довольны.

Партнерский материал

Рекламодатель ООО «АВА Системы» ИНН 7713698768 erid: 2SDnjcg1G86

Отличная статья с отличными примерами как от проблем идти к возможностям! Браво!

Интересно какие планы у компании по развитию продуктов? Или пока по расширению производства?

Спасибо, интересно. На этом ресурсе очень немного материалов о ToC в последние годы, тем более - примеров применения на практике.

Какими инструментами ToC Вы пользовались?

всегда с интересом и пиететом отношусь к "волшебству" на производстве, когда без значительных материальных вложений, за счёт организации - порядка и дисциплины всех на своих местах, растёт производительность. Браво!

Но, честно сказать, не понял, как какая-то строка становится красной или зелёной. Кто и как это формулирует или определяет в Системе?

Красной становится строка "ограничение" это или "бутылочное горлышко" или деталь, изготавливаемая перед "узким местом".

Согласно теории ограничений Голдратта, производство определяет узкие места (т.н. бутылочные горлышки), которые существенно влияют на проток продукции. И от них (точнее их мощностей) уже разрабатываются движение и количество заготовок на участках перед ограничением.

Книги Цель, Цель-2 Голдратт

У Голдратта подробно это не описано, есть у Шрагенхайма.

Система Барабан-Буфер-Канат, в данном случае скорее всего упрощенный.

Если кратко, то Производственный буфер (время от получения заказа до его отгрузки клиенту) разбит на 3 равные части (зеленая-желтая красная).

Необходимо добиться, чтобы всегда сначала обрабатывались крачны, потом желтые и только потом зеленые строки.

В статье этого прямо не написано, но главное условие - не запускать заказ в производство раньше, чем он окрасится в зеленый цвет, как бы этого не хотелось.

Это я понимаю)) Я не понимаю, КАК "производство" или применяемое ПО, на основании каких алгоритмов и/или данных понимает время.

То есть, процесс описан и понятны его продолжительность по каждой операции и "компьютер" знает, что там ещё жёлтая полоса?

То, что член профсоюза в экселе может закрасить строку в нужный цвет - понятно!))

Вопрос абсолютно уместный. Времен может быть много. И не только времен.

Я уже спросил выше о применяемых инструментах. Ответа пока не было.

Такое проще рисовать (например, как сетевой график с параметрами), но, в любом случае, нужна система (или человек), готовящая базовый план и система (или человек), учитывающая актуальные производственные данные и вносящая необходимые изменения во все затронутые маршруты.

Описываемые К/Ж/З цвета или любая другая маркировка степени завершенности каждой операции иногда могут создаваться автоматически, но масштабы автоматизации производства - всегда отдельный и сложный вопрос. ToC не о этом.

Вот не ожидал, что прямая реклама вызовет такую дискуссию.

Браво ))

Так ответ на сайте вендора:

Вот, что означает прогнозирование по мнению разработчиков:

Прогноз готовности считается ежедневно по всем заказам, занесенным не далее, чем 12 месяцев назад, и не запущенных в работу.

В прогнозе есть две даты: экстремальная и рекомендуемая.

Экстремальная — это дата, которую мы можем теоретически выдержать, если прямо сейчас все бросим и побежим делать этот заказ, и у нас все сложится идеально и без задержек. Разумеется принимать заказ на эту дату — это огромный риск, но иногда это нужно.

Рекомендуемая — это дата с буферными запасами на каждую зону (2 дня + 2 дня +2 дня).

Прогноз считается автоматически. Но вы можете, не дожидаясь, сделать его самостоятельно.

При прогнозировании готовности заказа мы учитываем все необходимые факторы. Такие как состав изделия, технологию изготовления (и ее критическую цепь), текущие остатки, конкуренцию за остатки, ожидаемые поставки, текущую загрузку оборудования. К полученному результату система прибавляет 3 буферные зоны. Обычно это 6 дней, если не настроено иного. Чтобы, если вы примете этот заказ, он попал в ОИ в зеленую зону.

Из того, что указано вендором, следует, что ТОС как раз и используется по каждому заказу для определения самого "узкого места", которое "держит" или определяет срок выполнения. И разные факторы могут "всплывать": от наличия комплектующих в запасах , до сроков поставки их или степень загрузки определенных линий. А алгоритм, судя по всему, основан на оценке и сравнении времен прохождения этапов и плановых и по факту в моменте.

Отличная, кстати, разработка после ухода SAP и подобных систем. А алгоритмов можно навешать много и разных. Система то сложная - "ускорили в одном месте - подвисли два других заказа". Но хотя бы оценки есть и прогнозы и некоторая оптимизация, препятствующая "омертвлению" оборудования и запасов.

Сколько лет CPM и PERT? Около 70? Чуть меньше? Задолго до первых слов о ToC. Надеюсь, что до сих пор входят в обычные вузовские программы, если там изучается теория графов.

Другая цитата (тот же сайт:)

В результате расчета вы увидите критическую цепь изделия с описанием дефицита и ограничения по производственному участку. При прогнозе мы смотрим на наличие материалов, на уровень загрузки оборудования (по всей технологической цепочке) и на существующие планы запуска других заказов в производство.

Но о точности таких прогнозов (!) пока говорить рано. Всё зависит от исторических данных конкретного производства и продуктовой линейки, деталей контрактов, особенностей и цикличности поставок, деталей технологических карт, системы контроля качества и многого другого. В Вашей цитате выше это вежливо названо "обычно это 6 дней, если не настроено иного.".Но эти 6 дней - в общем случае - ниоткуда не следуют. Как сказано в моей цитате, " ... Мы смотрим на ...".

Задача понятна, но аналитического решения нет и не предвидится. Только максимально возможный учёт разнообразных зависимостей (к примеру, прочих планов и приоритетов) и хотя бы интервальные оценки значений большого количества случайных величин (с неизвестными нам распределениями) всего, что находится на критическом пути.

В идеальном случае (JIT+TQM) производственникам ToC вообще не нужен - JIT и ToC друг друга исключают. Но это в идеальном.

В реальности (и лично для меня) особая ценность ToC в её главных идеях, начиная с буферизации, которые нужно как следует осмыслить, и не все из них интуитивно понятны. Это действительно об искусстве возможного и методах управления доступными менеджеру-производственнику ресурсами в данных условиях и с максимальным учетом уже известных обстоятельств.