По моему опыту, среди предпринимателей распространено мнение, что наемного работника можно только заставить совершенствовать свою работу, но никак не вдохновить на это. Более того, редкий предприниматель сам инициирует перемены в рабочем процессе — в основном он приходит к этому, когда его вынуждают условия. У тех же, кто не мирится с имеющимся уровнем развития, а постоянно стремится к большему, у кого есть «боль» и ярое желание устранить проблемы — именно у них и получается добиться больших цифр и значимых результатов в бизнесе.

Я убежден, в обнаружении изъянов в работе и ее оптимизации эффективны инструменты бережливого производства (БП). Одни компании создают собственные отделы БП — как, например, это делают «Сбербанк», «Газпром», «КаМАЗ», «Русал». Другие предприятия выбирают иную модель работы и привлекают специалиста со стороны, который анализирует систему производства, находит лишние затраты и способы их устранения и обучает персонал системе поиска этих затрат.

В этой статье я приведу пример работы специалиста бережливого производства и расскажу о сотрудничестве с кондитерской фабрикой, на которой удалось применить инструмент SMED (быстрая переналадка) и увеличить производительность линии на 10,8 млн единиц продукции в год и прибыль на 10,8 млн рублей в год на одной линии карамельного глазирования.

Как применяется инструмент SMED

Ко мне обратился директор кондитерской фабрики с задачей обучить сотрудников быстро переходить с продукта на продукт, не теряя производственное время работы оборудования. Выбор участка по реализации в рамках проекта пал на линию карамельного глазирования. Эта линия была и так производительной, но спрос продукта на рынке превышал предложение. Понимая, что работу на линии можно сделать продуктивнее, директор искал способы сократить время переналадки.

Время переналадки — это процесс перестройки линии производства с одного вида продукта на другой. Когда, например, производится вафля с глазурью и орехом, а потом необходимо перестроиться на вафлю с глазурью и кукурузными шариками. Поскольку орех — аллерген, который нельзя смешивать с другими продуктами, перед изменением покрытия вафли необходимо помыть всю линию.

Проблема для производства заключается в том, что пока идет процесс переналадки, линия останавливается и ничего не производит. Инструменты бережливого производства позволяют найти работу, которую можно улучшить, чтобы сократить время простоя.

Работа команды по разработке нового подхода в переналадке линии

Над улучшением этого процесса мы с сотрудниками фабрики работали 3 дня в живом формате и 3 месяца в дистанционном. Я объяснял им, какие виды потерь есть, как определить каждое время, в чем они отличаются, и как разработать корректирующие мероприятия. Обучение не ограничивалось теорией, я вовлекал их в процесс, чтобы в дальнейшем они уже без меня могли самостоятельно оптимизировать свою работу.

Для обучения я организовал 4 команды по 4 человека. В них входили механики линии, начальники цехов, мастера и несколько сотрудников линии. Первый день ушел на теоретическое обучение. Разбирали 8 видов потерь, SMED, диаграмму «Спагетти» и показывал в качестве примеров другие подобные кейсы, чтобы у команд сформировалось четкое понимание того, что они должны будут сделать.

Замечу, что обучение никогда не проходит без сопротивления сотрудников. Довольно сложно изменить мнение с «у нас и так все хорошо» и «ничего из этого не выйдет» на «давайте еще улучшим вот это». Стадия отрицания есть всегда, когда человек сталкивается с чем-то новым. Так что в первый день мы занимались и обработкой этого сопротивления, подготавливая сотрудников психологически.

Процесс защиты итогов проекта сотрудников фабрики. Сотрудник рассказывает о том, какие мероприятия разработаны для улучшения процесса

На второй день команды перешли от теории к практике и тренировались на пилотном участке, где переналадка длилась всего 20 минут. Сотрудники действовали по изученному алгоритму и определяли в этом промежутке 4 вида времени — внешнее и внутреннее время, время настройки и потери.

Внутреннее время — это время, когда производятся действия, которые невозможно осуществлять без остановки оборудования. Внешнее время — это когда можно совершать действия без остановки оборудования. Время настройки — это временной промежуток, когда производятся пробные партии товара, а во время потери сотрудниками совершаются действия, не приносящие ценности процессу.

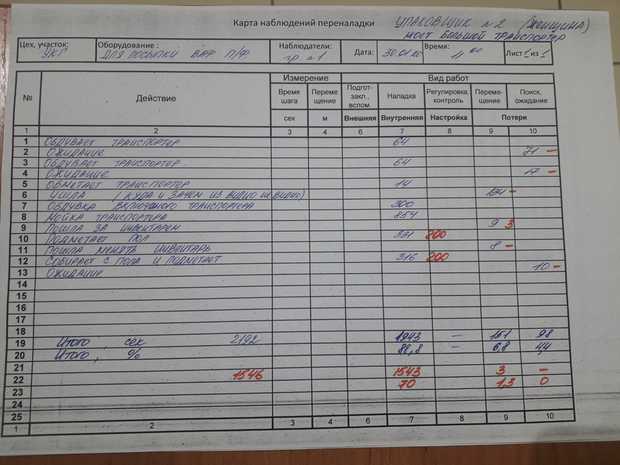

Карта наблюдений переналадки линии глазирования «Упаковщик № 2, мост Большой транспортер»

После определения этих времен перед командами стояла задача перенести внутреннее время во внешнее, сделать внутреннее, внешнее время и время настройки минимальным, а также устранить время потерь. То есть сделать так, чтобы часть переналадки происходила одновременно с процессом производства. Например, ранее сотрудник шел за пленкой, и на это время автомат останавливался. Нужно было изменить стандарт действий сотрудника, чтобы автомат еще работал, когда человек шел за пленкой.

Весь второй день команды искали работы, которые можно сделать без остановки оборудования. Придумывали, как можно изменить эти действия, чтобы производство продолжало работать.

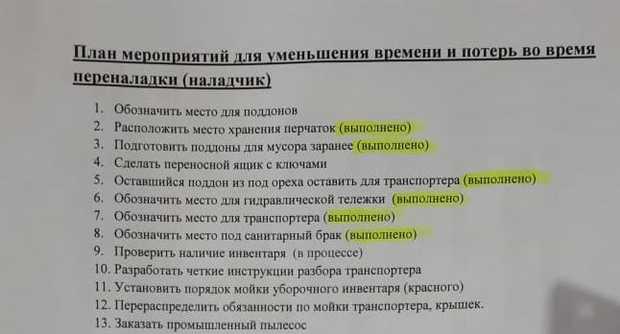

План мероприятий для уменьшения времени и потерь во время переналадки на должность «Наладчик»

На третий день команды уже применяли полученные знания и навыки на линии карамельного глазирования.

На старте наблюдения зафиксировали время переналадки — 84 минуты. Столько длился момент от остановки предыдущего продукта до запуска нового продукта.

Все команды следили за шестью сотрудниками, занимающимися переналадкой и фиксировали, какие действия выполняет каждый, и сколько времени у него на это уходит. Где-то делали хронометраж, где-то записывали на видео.

В итоге разработали план действий, из которого я приведу часть мероприятий на должность «наладчика»: заранее подготовить поддоны для мусора, обозначить места для гидравлической тележки и транспортера, изменить стандарт объема загрузки сырья, чтобы меньше сгружать, перенести места доступа воды, чтобы делать меньше шагов за водой, изменить систему распыления остатков на линии на систему всасывания остатков и так далее.

После реализованных мероприятий и изменения стандартов переналадки для шести сотрудников время переналадки стало длиться 53 минуты, и мы выиграли на одной переналадке 31 минуту.

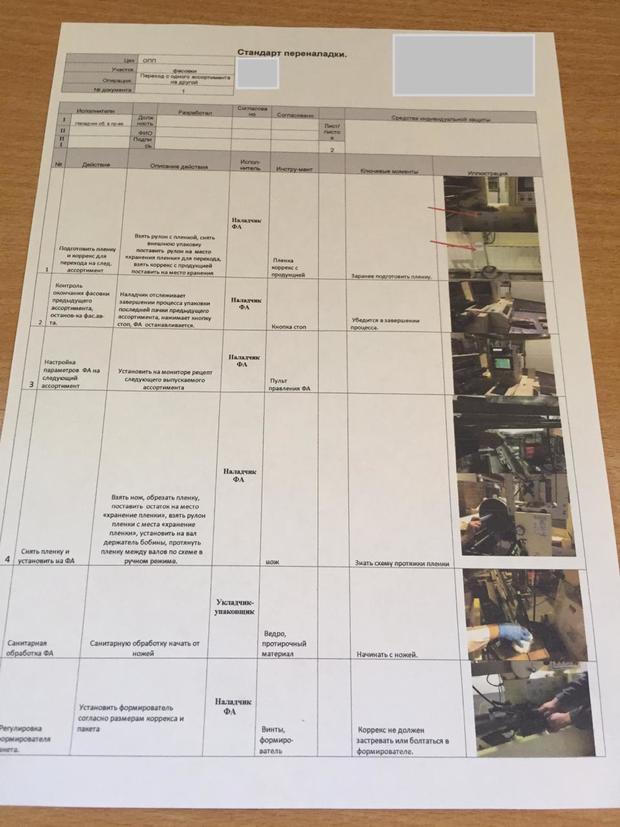

Мы достигли цели, и теперь командам нужно было установить новые стандарты для переналадки. Они актуализировали инструкцию для всех сотрудников, чтобы теперь каждая смена, каждая бригада могла сделать это сама за 53 минуты, а не за 84, как раньше. Это был первый этап улучшений, и я уверен, что позже команда повторит замеры и еще улучшит время.

Новые стандарты по переналадке линии

Результат:

- Время переналадки: 53 минуты.

- Прибавилось: 54 часа дополнительной работы линии в год.

В год получается 104 переналадки на одной линии фабрики, то есть 9 переналадок в месяц. Если умножить сэкономленные 31 минут времени на 104 переналадки, то получается, что мы выиграли 54 часа работы линии в год.

- Прибавилось: 10 , 8 млн рублей в год только на одной линии.

За 54 часа производится глазирование 200 штук. А в год это дополнительные 10 ,8 млн штук. Каждая вафля приносит 1 рубль чистой прибыли, значит, фабрика получила 10 ,8 млн рублей дополнительной прибыли в год.

- Появилась возможность: зарабатывать в среднем 10,8 млн рублей в год со всех своих аналогичных линий дополнительно.

Поскольку линий карамельного глазирования на фабрике несколько, то полученный эффект мультиплицируется.

Как закрепить результат

Проект проходит всего в 3 дня, что для руководителя намного удобнее и выгоднее, чем обучение сотрудников в течение нескольких недель. Однако на этом все не заканчивается — нужно не только обучить, но и проконтролировать, чтобы персонал и дальше применял полученный навык и получил результат в начатых проектах. Так что, в течение последующих 2-3-х месяцев мы с командами устраиваем онлайн-встречи по Skype, и они рассказывают, как применяют новую систему и как создают новые стандарты. Чтобы понимать эффективность внедренной системы, важна обратная связь именно от сотрудников «с полей».

Онлайн-встреча по Skype с обученными сотрудниками фабрики

Вообще, есть два подхода к ведению проекта и достижению результата — консалтинговая и коучинговая схемы работы. Различие в том, при консалтинговой схеме работы эксперт вносит изменения в работу вместе с клиентом или за клиента, а при коучинговой эксперт позволяет клиенту делать шаги самостоятельно, ошибаться, пробовать вновь. Задача эксперта — помочь клиенту увидеть следующий шаг.

Я считаю, что коучинговый подход эффективнее, поскольку для освоения информации человек должен применить знания на практике, ведь люди по своей природе ценят только свою работу. Когда сотрудники только начинают вникать в процесс, новая информация вызывает у них выработку гормона стресса кортизола. Новое еще не знакомо им, и они его автоматически отвергают — так устроен наш мозг.

Если форсировать события, торопить людей, критиковать и наказывать за невыполнение, то кортизола будет выделяться еще больше и, соответственно, у сотрудников будет негативное закрепление новых знаний и негативный опыт, связанный с новым проектом. У людей не будет желания работать.

Необходимо поддерживать сотрудников и применять новые знания вместе с ними, причем, плавно — не торопить, а позволять усваивать знания в их собственном ритме, и еще и хвалить за каждый шаг. Тогда они будут постепенно и позитивно принимать новое, и у них будет вырабатываться гормон удовольствия дофамин. За 2-3 месяца еженедельной работы с поддержкой эксперта у сотрудников сформируется привычка вносить в свою работу улучшения на постоянной основе.

Я сторонник дофаминового закрепления и тому, что это работает лучше, я вижу наглядные подтверждения — по окончании проектов директора говорят, что люди начинают проявлять инициативу и работать с большим удовольствием.

Бывают ситуации, когда сотрудники халтурят и ничего не делают по проекту — тогда я привлекаю их руководителя. Понятно, что нельзя пройти путь принятия и внедрения новой системы моментально, поэтому каждую неделю я подталкиваю работников понемногу. Не страшно, что они не ввели изменения одну, вторую неделю, но если динамика не меняется уже и третью неделю, значит, пора подключать к «подталкиванию» директора. Результат обучения во многом зависит от руководителя — кто-то обучается вместе с командой, а кто-то отстраняется. Но результат проекта всегда делится 50 на 50: часть — за директором и командой, а часть — за экспертом.

В проекте на кондитерской фабрике применялась коучинговая схема с дофаминовым закреплением и 100% вовлеченностью директора в процесс обучения и работы всех команд. В результате инструмент SMED вошел в привычную деятельность персонала. На фабрике осталось 16 обученных сотрудников, и каждый из них начал самостоятельно делать аналогичные переналадки в своих цехах — по производству крекеров, конфет, печенья.

Получается, если каждый сотрудник компании, обученный инструменту бережливого производства, будет выделять хотя бы по 30 минут в месяц на анализ своей работы и ее оптимизацию, производительность и выручка этого предприятия увеличится в разы.

Читайте также:

Было бы все так просто, как вы пишите, не пелелись бы мы, как страна на 3 месте с конца по производиетльности труда)

http://oecdru.org - читайте здесь источник) кому интересно.

Я думаю у Вас своё понимание этой концепции, которое далеко от источника и здесь не поймите меня не правильно, это было бы хорошо, как вы пишите "У всех по умолчанию".

Проверяется это легко - сколько идей по улучшению приходится на 1 сотрудника в год и какой средний экономических эффект для компании с каждой идеи?

И если вы не считаете идеи и не скажите слету этих данных, значит БП у вас и близко нет в компании, где вы работаете, так как это основа и как раз это считается признаком "атмосферы бережливого производства", как вы говорите.

Олег , как с языка сняли!!!!

Если НЕТ Вовлеченности 100% первых лиц на 100% в процесс постоянного совершенствоания - эффекта супер не будет !

Рыба гниет и лечится с Головы.

Поэтому пустые лозунги, не подкрепленные деланием со стороны первых лиц - дают 0 результат в перспективе.

Так вам про это же и пишут , если лидер не ВКЛЮЧЕН на 100%, никакой вашей романтичной "Атмосферы по умолчанию" быть не сможет!

А с вашей этой фразой я согласен на 100%

Где Ваши техсоветы сейчас, когда производиетльность труда такая в стране, не они ли к этому провели ?

Я повидал за свои 9 лет работы столько ГД, Главных Инженеров и т.д. что ответственно заявляю менятся и изучать новые подходы в упраление готовы 10%, все остальные только сидят по планеркам и управляют "челядью" на местах.

Спуститесь на производство, с людми поработайте.

Сам был на месте Главного инженера, поэтому, как теперь выявняется "техсоветы" разные бывают ) в Моем бы я такого Автора рацеловал!

А в вашем, и дальше были занимались словоблудием впесто нахождения на производсвте и в работе с людьми.

Да, видимо мне очень повезло. Жить в регионе, где все друг друга знают. И относятся к другу другу по человечески, а не на от***ись!

Да, мне повезло жить в регионе, где очень органично сочитаются сельская и городская жизнь, который всю историю не испытывал серьёзных потрясений и где сами люди не боялись ввести активную предпринимательскую деятельность.

И наконец, мне повезло в том плане, что я видел весьма необычный случай, когда при критическом недостатке финансирования, хоть некоторые из руководителей муниципального АТП не позволяют ввести себя ещё более свински, чем те, кого вы встречали, и люди разделяли их положение, а не пытались расстащить последнее.

А давайте побольше конкретики. Иначе что за пустые споры получаются, ведь легко как патилетний мальчик язычком молоть, когда толком и сам не понимаешь, что говоришь.

Забавно, что вы рисуете только абстрактную идеальную картину, но на практике сталкиваетесь с эмпирической, и промахиваетесь. Работают процессы, люди лишь их инициатор.

Для примера, мы часто видим как генеральный директор выступает лидером трибуны, а ведущие менеджеры его заседатели. В больших компаниях получается подобие парламента: менеджмент разделён на фракции, фракции между друг другом конкурируют за большую долю голосов, строго установленны всеобщие правила игры и разностороняя обратная связь позволяет добится сдерживания ярых перегибов, поддерживает общую заинтересованность конкуренцией идей и методов. Но чего тут не хватает? Морали? Общих принципов? Лозунгов? Что же создаёт условия для успешного человечного менеджмента и сносит ярых горячих "сверхэффективных" адептов, вымощающих дорогу в ад по головам людей?

Подумайте сначала над этим.

Я читал про авторитарные методы управления, и сейчас они стремительно отмирают. Изишняя ответственность втрое пагубней, чем её недостаток. А своими "авторитарными инструкциями" вы решаете сами же себя пространства для манёвра.

Может с виду и кажется, что должностные инструкции создают системность, но на практике общепринятые принципы работают значительно лучше любой должностной инструкции. Я это по своему опыту знаю, а не с потолка утверждения беру.

Вот и славно. Как только профсоюз они ещё додумаются оформить, то вам будет ещё одна тема для статьи.

Вы похоже так и не заметили ключевое слово "ПЕРЕД" в моём утверждение. А в нём весь смысл, что перефакторизация (по сути детальный пересмотр всей производственной базы) позволяет не только сбросить весь избыточный груз, накопленный в период стремительного роста, но и актуализировать сам процесс под новые реалии производства, чтобы избежать падения обратно.

К тому же, это не настолько частая процедура, чтобы отказывать себе и остальным в удовольствие творческих экспериментов. Люди же на местах тоже не дураки и прекрасно понимают реалии своей работы.

Я вообще-то говорил об инструкциях по использованию новых стендов, инструментов или порядке работы линии. Последний обычно "штурмую" вместе с мастерами - мне нужен взгляд опытных специалистов, а они получают прекрасную возможность сделать проще свою работу.

Я вас прекрасно понимаю, что в пылу не сразу приходит на ум вспомнить специальность собеседника или спросить об его отношению к вопросу. Но я позволю высказать вам замечание - мне ваши слова сто лет в обед ничего уже давно не говорят, либо я сам прекрасно научился показывать людям своё доверие, и они доверяют мне в ответ.

Если бы вы это написала непосредственно в статье, а не в комментарии, то многие бы удивились тому факту насколько результативно работает самоорганизация на местах. И это реально образец успешного кейса на практике.

Я думаю, что вы несколько заблуждаетесь в этой оценке по двум причинам:

а) Международная оценка производительности труда производится не по валовому показателю (тыс. ед, млн. тонн, км и т.п.),, а по экономическому выражению в пересчёте на USD.

б) В том, что вы не учитываете реалии макроэкономической ситуации в стране.

И здесь я вам могу посоветовать посмотреть передачу "Где деньги?" в Youtube, которую ведёт каждую неделю Владимир Милов, и тогда ответ на ваш вопрос станет очевидным.

В транспортной отрасли на одного сотрудника приходится до 300 активных рациональных идей в минуту, но высказываются из них 10-15 в час. Некоторые просто отсеиваются по причине непригодности, а многие согласуются и сливаются в готовый набор решений, который по итогу становится самым востребованным.

На практике проблема этих абстрактных показателей в том, что я физически не могу их рассчитать, одновременно с тем, что в данном случае они ничего не говорят. Как например вопрос: "Что лучше: яма, эстакада или подъёмник?", когда на практике все решения одинакового полезны и эффективны в одних видах работ, на сколько могут тормозить процесс в других. Эмпирически же они равны между собой.

Моя же работа не на спичках экономить, а решать конкретные производственные задачи, дающие более менее универсальный результат, сколько и позволяющие сделать трудодоступные работы - проще, а трудоёмкие - эффективней.

... почитайте уже что-нибудь. Репина, западных светочей, да хоть наши поделки... Надо же, "авторитарное" = "процессное" управление, это надо записать )))

Это уровнем выше, чем "голая" бережливка, но оно надо для понимания, как всё устроено, и куда бережливку можно пихать, а куда - нет.