Во все переломные моменты, и текущий кризис не является исключением, становится сложнее прогнозировать поведение объектов экономического поля. Стабильные, отлаженные бизнес-процессы перестают работать в штатном режиме. Возможны значительные задержки в продажах, а в некоторых случаях, наоборот, повышенный ажиотажный спрос.

С точки зрения логистики это означает повышение рисков и расходов. Время оборачиваемости товаров на складе увеличивается. Значит, растет и объем товарных запасов. Затраты на содержание или аренду складских помещений придется пропорционально увеличивать. И это как раз тогда, когда каждая копейка на счету.

Какие действия можно предпринять для минимизации воздействия рисков на бизнес, помимо пересмотра условий сотрудничества с клиентами? Стандартная логистическая цепочка любой торгово-розничной компании состоит из пяти основных пунктов:

1) Анализ покупательского спроса;

2) Выбор поставщика и заказ товаров;

3) Приемка и хранение товаров на складе;

4) Доставка товаров по магазинам торговой сети;

5) Продажи конечным покупателям.

Логистическая цепочка может быть представлена в виде треугольника, все вершины и грани которого подлежат автоматизации

Давайте последовательно рассмотрим изменения, которые происходят на каждом из этих этапов при дестабилизации рынка – а также возможности по управлению растущими рисками с помощью автоматизации логистики.

1. Анализ покупательского спроса

Предпочтения конечных потребителей в кризисные времена неизбежно меняются не в лучшую для ритейлеров сторону. Покупательская способность падает. Кроме того, депрессивные ожидания приводят к «затягиванию поясов» даже по тем товарным позициям, которые объективно должны (казалось бы) сохранить стабильный сбыт. В таких условиях на повестке дня остро встает вопрос ужесточения критериев ассортиментного планирования. Очевидно, что оптимальным решением будет оценка новых уровней спроса в максимально короткие сроки. Статистику продаж придется набирать фактически с нуля, и чтобы это вообще имело практический смысл, любые задержки недопустимы. Вчерашние данные очень полезны сегодня, но уже завтра их ценность резко снизится, потому что ситуация снова может измениться.

Если сбор и анализ статистики в компании осуществляются в ручном режиме, обеспечить достаточный темп и безошибочность в актуализации данных не получится. Человеческий фактор задает довольно низкую планку. «В мирное время», при повторяющихся и в целом стабильных процессах этого еще может быть достаточным. Но при лавинообразном росте отклонений от нормы – исключено.

Зато с помощью соответствующих IT-решений успевать за рынком можно. Конечно, слепо доверять даже самым надежным данным при построении прогнозов не получится, сюрпризы все равно возможны, и даже вероятны. Но устранение запаздываний позволит удержать штурвал во время шторма, сохранить контроль над ситуацией. Новые параметры пополнения запасов могут сильно отличаться от прежних значений. Возможно, рейтинг магазинов сети по объемам продаж придется переписывать, и не один раз. Вопрос в том, будет ли это своевременный анализ, который можно учесть в логистике, или археологические раскопки задним числом, для подсчета новых убытков.

Краткий промежуточный вывод: автоматизация анализа покупательского спроса – совершенно необходимый шаг. Если он до сих пор не сделан, промедление может обойтись очень дорого.

Между тем, автоматизация задач первой части логистической цепочки никакой сложности не представляет. Вполне достаточно типовых IT-решений. Например, конфигурации «Управление торговлей» для «1С:Предприятия 8», которая обеспечивает планирование продаж в разрезе товарных категорий и в разрезе форматов магазинов/ номенклатуры.

2. Выбор поставщика и заказ товаров

У поставщиков ровно те же риски и проблемы. Они сильнее, чем обычно, заинтересованы в продажах. Их логистика проходит испытание дестабилизацией спроса. Перспективы туманны, и надежные покупатели на вес золота.

Долгосрочные партнерские отношения, безусловно, – краеугольный камень бизнеса. Однако перспективы развития в кризисных условиях имеют только компании, способные гибко реагировать на изменения рынка. Поэтому, если поставщики еще сами не догадались отразить повышение своей заинтересованности в ваших закупках, логично намекнуть им на это. Четко сформулированные требования будут одновременно стимулом и «лакмусовой бумажкой» для контрагентов. Чтобы компания была способна генерировать адекватные запросы, причем делать это быстро и аргументированно, необходима, выражаясь юридическим языком, доказательная база. Собирать ее вручную затруднительно. К тому же, нельзя добиваться своевременных поставок на свои склады по выгодным ценам исключительно за счет постоянного давления на поставщиков. Узкие места в работе транспортной службы могут быть не менее значимыми.

Для планирования сквозных материальных потоков компании нужно своевременно выявлять возможности для оптимизации и разрабатывать список управляющих воздействий. Это функциональная сфера TMS (Transportation Management System), систем управления транспортом.

При выборе TMS нужно учитывать, что:

1. Предпочтительно IT-решение, работающее на той же платформе, что и учетная система, выбранная на первом этапе. Это необходимо для снижения сроков и стоимости внедрения благодаря отсутствию проблем интеграции и обмена данных;

2. О сроке окупаемости TMS можно судить по сроку внедрения системы. Например, для решений на платформе «1С» средний нормальный срок внедрения – два месяца, и в таком случае окупаемость – примерно шесть месяцев.

Если внедрение по любым причинам затягивается, окупаемость, логично, будет позже. Причем, скорее всего, нелинейно позже. То есть задержка внедрения на месяц приведет не к одному, а к нескольким дополнительным месяцам на окупаемость. Это очень приблизительный, но показательный симптом.

3. Приемка и хранение товаров на складе

Затраты на хранение товара на складе составляют в среднем до 30% общих издержек в логистической цепи. Каждый дополнительный день хранения уменьшает прибыль компании.

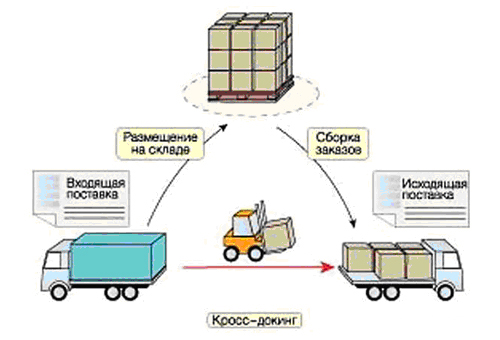

Крупнейшие западные ритейлеры (например, TESCO) решают задачу сокращения периода оборачиваемости товара на складе и связанные с этим расходы за счет использования технологии «Подбор по линии», PICK-BY-LINE. Эта разновидность кросс-докинга используется для быстрой обработки грузов ритейл-компаний в тех случаях, когда можно четко разделить потоки товаров от поставщиков по магазинам в момент поступления на склад. Товар приходит от разных поставщиков, но принимаемый товар на складе размещается сразу на тару (паллет или rollcage) для отправки в конкретный магазин.

Например, на склад приходит паллет с товаром А в количестве 100 коробов. Эти 100 коробов предназначены для пяти магазинов сети. На складе в зоне PICK-BY-LINE (обычно это первый ярус зоны хранения) каждая ячейка закреплена за конкретным магазином. Таким образом, короба с каждого пришедшего паллета раскладываются по «магазинам» в соответствии с требуемым количеством. Так как входящий поток товаров от разных поставщиков на склад может проходить круглосуточно, первый паллет будет с продуктом А, следующий с продуктом В, третий – с продуктом С и т. д. Таким образом, на центральном складе исключаются операции внутреннего перемещения товара, что позволяет сделать работу более производительной и экономически выгодной.

При использовании технологии «Подбор по линии» перед компанией встают вопросы организации технологических процессов (например, по учету оборотной тары и обеспечению максимальной загрузки транспортного средства), а также взаимодействия склада с внутренними и внешними контрагентами.

Добиться положительного результата возможно при жестком соблюдении соответствия всех входящих документов оговоренным требованиям. Для этого необходим переход от «бумажной» технологии работы к автоматическому обмену данными. На этом этапе автоматизации логистики «заочно» давать советы сложно, сначала нужно проанализировать уже имеющийся документооборот и сопоставить его с функционалом внедренных информационных систем. Такой логистический консалтинг занимает около двух недель.

4. Доставка товаров по магазинам торговой сети

Компании-ритейлеры, как правило, располагают лишь небольшими складскими площадями при торговых помещениях, что накладывает физические ограничения на количество товара, который можно хранить на складе магазина. В большинстве случаев для погрузо-разгрузочных работ предназначены только одни ворота на одну транспортную единицу. Без проработки системы хранения задержки при отгрузке в магазины неизбежны.

Технология «Подбор по линии» позволяет упорядочить входящие логистические потоки магазинов следующим образом:

- Поставка товаров от разных поставщиков на центральный склад может занимать до трех дней. Паллет находится в ячейке магазина до тех пор, пока ее высота не становится оговоренной в контракте. На практике габариты ячейки стеллажа позволяют разместить в них паллет высотой в среднем 1,8 м, а сверху остается лишь технологический зазор примерно 0,1 м.

- При достижении заданной высоты паллета происходит автоматизированная проверка его содержимого на соответствие заказу магазина, товар упаковывают (например, обматывают скотчем) и наклеивают на готовый к отправке в магазин паллет цветной стикер.

- Затем в информационной системе формируют отчет о паллетах, готовых к отправке. На основании данного отчета компания планирует транспорт и формирует отгрузочные документы, в которых регламентирована доставка по конкретным магазинам.

Здесь нужно отметить, что без информационной системы, автоматизирующей подготовку товаров к отгрузке, включая полный комплект сопроводительной документации, современный склад нормально работать не может. Но простого учета наличия товаров и распечатки документов критично мало для оптимизации складской логистики. Для повышения эффективности процесса необходима унифицированная топология центрального склада и складов магазинов. С помощью такого IT-решения издержки по доставкам в пределах сети будут сокращены до минимума.

5. Продажи конечным покупателям

На последнем этапе логистической цепи важным критерием является сокращение количества возвратов товаров из магазинов на центральный склад. На основании статистики спроса ритейлеры при помощи автоматизированных систем управления производят ассортиментное планирование в разрезе магазинов, включая проведение сезонных акций на группы товара, распродаж и т.п.

Чтобы максимально точно обеспечить выполнение плана продаж, подготовку акционного товара оптимально проводить на центральном складе, где под управлением WMS-системы формируются товарные наборы, происходит фасовка весового товара и другие подготовительные операции.

Предельный уровень оптимизации логистики компаний-ритейлеров часто обуславливается невозможностью обеспечить в режиме ручного управления контроль товарных потоков в условиях их возросшей интенсивности. Это ограничение может быть снято при автоматизации процессов с использованием WMS (Warehouse Management System) системы управления складом.

Антикризисная специфика

Проблема заключается в том, что если организация не подготовила складское и логистическое IT заранее, то во время ухудшения ситуации на рынке и падения прибыли инвестировать в развитие информационных систем кажется несвоевременным. Главный аргумент в пользу такого «экономного» подхода – никакие IT-решения не стартуют моментально. Потребуется время на их выбор, внедрение, настройку. За это время кризис уже может закончиться, либо будут найдены какие-то другие, более быстрые способы для оптимизации логистики.

Краткий ответ – это не так.

Я принимал участие в проектировании складов и материальных потоков для строительства нового автомобильного завода, а также ряде других проектов по внедрению WMS, TMS на складах различных типов (распределительных центрах продуктов питания, складах производственных предприятий, складах бытовой техники). Разные сроки, бюджеты, разная сложность проектов. Но у всех них были общие черты, хорошо знакомые специалистам – при правильной, адекватной постановке задачи просто не существует радикально других, «волшебных» способов для увеличения эффективности. Только автоматизация, и только современными IT-решениями.

Разумеется, это требует инвестиций и занимает какое-то время. Но у компании, которая намерена остаться на рынке, попросту нет альтернатив. В кризисное время конкуренция резко обостряется. Поэтому прежде небольшие преимущества оказывают все более и более сильное влияние на расклад сил. Все, кто медлит с автоматизацией, кредитуются у собственного будущего. Это экономия на крайне невыгодных условиях. Правильный вопрос не в том, нужно ли автоматизировать складскую логистику. Как именно это сделать, какие приоритеты и как добиться ускорения отдачи – вот о чем должна идти речь.

Самый простой и напрашивающийся вывод – обратиться к подрядчику, который выполнит работу «под ключ». Но тут, к сожалению, нужно учитывать, что интересы поставщика IT-решения не в том, чтобы как можно дешевле и быстрее «закрыть дыры». Они заинтересованы в собственных продажах, будут аргументировать увеличение бюджета и продвигать типовой функционал, часто избыточный. Поручить задачу своему IT-подразделению – прекрасный выход. Единственный вопрос: если они в силах это сделать самостоятельно, почему до сих пор не готово? Возможно, есть смысл усилить свою команду и поставить перед ней задачу относиться к проекту «как к родному». Знаю, это до полусмерти избитый приемчик менеджмента, который поэтому редко уже срабатывает.

Но, на самом деле, именно это и нужно:

- Однозначная решительность руководства повысить эффективность складской логистики за счет ее автоматизации;

- Создание собственной IT-команды, достаточной для выполнения, или хотя бы курирования всех работ;

- Выделение минимально необходимых ресурсов. Это может быть тяжелым на практике, но совершенно необходимо и окупится гораздо шире проекта;

- Разработка и согласование приоритетного плана, нацеленного на максимально быструю оптимизацию (пусть сначала незначительную) и создание предпосылок для наращивания эффективности работы склада (для значительных улучшений в дальнейшем);

- Мотивация команды на быстрые и решительные действия в интересах компании.

IT идеально подходит для проведения «итальянских забастовок», при которых все делается правильно и поэтому не делается вообще. Если выйти за рамки парадигмы «все или ничего», можно получить доступ к решениям, которые нужны здесь и сейчас. Поймите меня правильно. Я не призываю к анархии. Наоборот, ратую за соблюдение технологических требований. Речь о том, что в кризис недопустимы оценки «автоматизация логистики нам сейчас не по карману». Значит, надо сделать так, чтобы это стало возможным. Потому что иначе все остальные действия могут уже не понадобиться.

Цели

Не претендуя на абсолютную истину, приведу несколько цифр из личного опыта в качестве ориентира. Речь идет о проектах на базе «1С», потому что это до 90% российского рынка.

Средние инвестиции на проект – до 3 млн рублей. Сроки внедрения – два-четыре месяца. Реальные бизнес-цели:

1) Сокращение среднего времени отгрузки заказа в два раза;

2) Оптимизация затрат не персонал примерно на 10-15%;

3) Снижение пересорта товаров на складе на 25%;

4) Сокращение затрат на собственный и наемный транспорт на 20-25% (эффективность водителя, минимизация пробега).

Игра стоит свеч? Определенно. Потому что если вы не оптимизируете свою логистику, а ваши конкуренты это сделают – суммарная разница для бизнеса получится очень ощутимой.

Редактор рубрики «IT для бизнеса» – Сергей Соловьев

Источник изображения в анонсе: pixabay.com

:)))