Моя работа связана с разработкой систем для автоматизации производства (в основном рецептурного и дискретного). Цифровизация – магистральное направление развития промышленности. Развитие ее сдерживается недостатком материала, на основе которого предприятия могут принимать более обоснованные решения. На Executive.ru был опубликован материал обосновывающий, что именно цифровое производство является основой и самой важной частью цифрового предприятия и обзор рисков автоматизации. Статьи вызвали заметный интерес к теме, и многие участники обсуждения заявляли о необходимости рассмотреть методику выбора и анализа IT-системы для автоматизации производства. Мне удалось подготовить некоторый материал на эту тему, для краткости названной «Как выбирать MES?», и по совету редакции, определить четыре основных акцента, выделенных в отдельные статьи:

- Как выбрать MES: cтратегия и цели

- Как выбрать MES: ресурсы и потребности

- Как выбрать MES: базовый функционал

- Как выбрать MES: перспективы развития

Когда выбирают новую систему управления производством? Когда есть: собственно производство, в наличии или в планах, понимание, что оно должно стать другим, мотивы к автоматизации, хоть какие-нибудь ресурсы и полномочия изменений. Ранее былa описана целесообразность начинать автоматизацию предприятия с производственного контура, ядром которого будет MES (Manufacturing Execution System). Ну, как бы, АСУП, по-нашему – Автоматизированная система управления производством.

В статью собраны некоторые аспекты выбора MES. Их решение откроет вашему предприятию путь в будущее (или на помойку). Риски автоматизации были собраны в отдельной статье. Здесь постараемся осветить возможности и сложности. Насколько это позволяет формат статьи и коллекция исхоженных граблей и нажитых шрамов.

Производственная система определяет природу предприятия, возможности изменения и развития, и самое важное – продуцирует потребительскую ценность. Именно то, чего ждут клиенты, и за что они готовы платить. Автоматизация производства меняет саму природу предприятия. Что надо учесть?

Стратегия выбора

Комплексной автоматизации не бывает. Либо сразу строится новое автоматизированное предприятие, либо это планомерное, постепенное, долговременное, итеративное совершенствование системы управления производством, взаимосвязанное с изменением технологий, продукции, производственной базы, алгоритмов организации производства и управления.

Для нового предприятия, определяющее – это ограничения по ресурсам и требования к технологическому уровню, основанное на доступности технологий. Самое важное, чтобы ваш выбор оставался актуальным к моменту его реализации.

Для действующего предприятия – это понимание, что автоматизация производства не мероприятие, а процесс. Последовательный, долгий, чаще всего необратимый, по возможности непрерывный. В любом случае придется определить:

- Текущее состояние. Где мы находимся? (состояние рынка, предприятия, производственного процесса, автоматизации производства) – аудит текущего состояния технологии, производства, производственной системы, системы управления, IT-систем, достижений, проблем. Определить «серую» и «черную» зоны – те части производственных и IT-систем, которые мы не до конца контролируем, либо информация о которых может быть недостоверной.

- Наши козыри. На каждом предприятии, выпускающем хоть кому-нибудь нужную продукцию, есть организационные достижения. Их надо выписать в список, беречь и развивать. Первоочередная задача автоматизации – не сделать хуже, чем было.

- Проблемы. Что нас не устраивает? Траблы и коллизии, которые надо обязательно изжить или постоянно контролировать.

- Цели. Куда мы хотим? Автоматизация – средство, а не цель. Описать и согласовать с интересантами, какое состояние производственной системы нужно получить в результате внедрения. Описать определениями, которые можно измерить и выразить численно или бинарно – выполнено/не выполнено.

- Дорожную карту. Как попадем куда надо? Желание, намерение и понимание надо дополнить перечнем действий (road map) – кто, что и когда сделает. Как можно убедиться, что сделано именно то, что нам нужно. Для каждого пункта определяем владельца процесса – того, кто отвечает за то, что функция выполняет то, что нужно для производства, и определяем исполнителя – того, кто обеспечит владельцу соответствие функционала задачам производства.

- Ресурсы. Чего и сколько понадобится? Какие ресурсы нужны на каждом из этапов: финансовые, инфраструктурные, подрядчики, софт, оборудование, и главное – время, самый сложноуправляемый и невосполнимый ресурс.

- Контроль. Мы правильно продвигаемся? Метрики и контрольные точки. Какие параметры мы будем контролировать (например, доля номенклатуры обеспеченная электронными техкартами; доля УП, прошедших компьютерное моделирование; количество оборудования, подключенного к сети; количество мест хранения, где замеряется пролеживаемость и для которых определено логистическое плечо; время реакции на отклонение – как быстро механик получил уведомление об аварии, как скоро прибыл на РЦ и занялся проблемой, период устранения неисправности до момента возврата РЦ к работе). Все метрики должны быть измеримыми.

- Риски. Они частично описаны в отдельной статье и риск-менеджмент – обязательная часть внедрения любой системы автоматизации.

- Вариант 0. Сформированный набор измеримых метрик позволит нам определить значения, ниже которых вариант считается неприемлемым, следовательно, не может реализовываться и требует пересмотра. И естественно у каждой метрики должен быть «стражник» – алгоритм или сотрудник, контролирующий параметр и сигналящий о достижении критического значения.

- План B. Для важных мероприятий предусматривают альтернативные маршруты развития – что можно предпринять, если основной план провалился. Не играй на весь банк – говорят в Одессе.

Причины. Почему выбирают MES?

Рассмотрим действующее предприятие, если некая система управления производством уже используется, и ее хочется заменить, по некоторым мотивам, например:

- прежняя не масштабируется «в глубину» (нужно детальнее и подробнее);

- прежняя не масштабируется «в ширину» (нужны другие участки и переделы);

- требуется бОльшая степень автоматизации;

- не покрывает требуемый функционал;

- требует ресурсов или технологий, которые более недоступны;

- сложна в поддержке;

- поддержка стоит слишком дорого (есть надежда на удешевление);

- выбор общей платформы для группы предприятий (приведение холдинга или корпорации к единым стандартам управления и учета);

- интеграция IT-ландшафта (объединение очаговых решений);

- реновация производства;

- изменение технологии;

- попытка создать конкурентное преимущество (нужно добиться удешевления, ускорения или гибкости производства);

- невозможность достичь требуемых показателей производства другими средствами. Когда автоматизированная система кажется более дешевой, более быстрой, более стабильной, более гибкой, более удобной и т. д. в зависимости от приоритетов.

- необходимость использовать менее квалифицированный персонал и снизить зависимость от «человеческого фактора»;

- перспектива лишиться лицензий или поддержки (санкции, зависимость вендора от конкурентов или его перепрофилирования и т. п.);

- понимание резерва повышения эффективности: снизить себестоимость, повысить производительность, уменьшить отходы и брак. Эффективность является эффективностью только если есть выгодоприобретатель и желающий эти показатели оплатить.

Цели. Зачем выбирать MES?

Пять углов треугольника. Модели позволяют описывать и анализировать нужные свойства производственной системы, не переходя на личности. Тренироваться на живых людях нехорошо и модели приносят определенную пользу. Широко применяется в развитии производственных систем и треугольник Quality – Cost – Delivery, ну типа, нужно одновременно повышать качество, снижать издержки и контролировать логистику, не допуская бесконтрольного разрастания рисков. Это сложно по своей природе – любое изменение увеличивает риски (Нассим Талеб подтвердит). Попытка сократить издержки может привести к потере качества, а рост качества стоит все дороже. Т. е. два угла взаимосвязаны, и не в лучшую для нас сторону. Логистический угол вообще раздваивается – сокращение логистических цепочек, как правило, съедает временную и количественную буферизацию и может нехорошо повлиять на способность предприятия выдавать заказы в обещанные сроки.

Для сложноорганизованных предприятий на первое место выходит четвертый угол треугольника, отражающий гибкость производственной системы – возможность быстро и безболезненно перестроиться на выпуски другой продукции. Будете ли вы называть это модным словом Agility или нет, ситуация на большинстве рынков такова, что серийность снижается и заказчики жаждут кастомизации и модернизации чуть не каждого экземпляра чего-нибудь, да и мода все еще неплохо платит. Это на фоне того, что «русская беда» – переналадки. Русские долго запрягают, а быстро погонять не получается. Скорость пиления станков во всех странах одинакова. Ну, или, корректор вправо – станок пилит быстро, но криво и умрет скоро (остеохондроз производственной системы, однако).

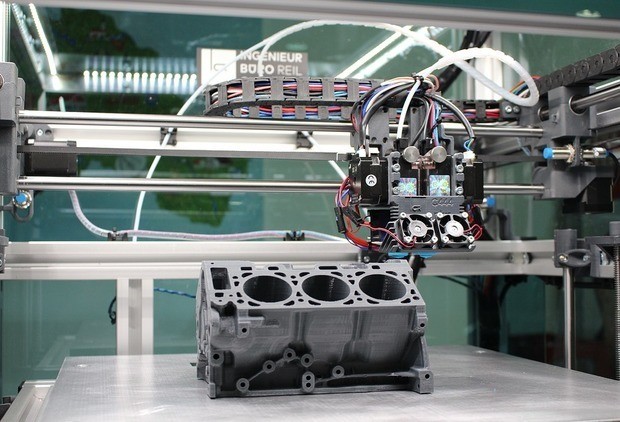

Высокотехнологические предприятия должны выращивать пятый угол – способность генерировать/находить/усваивать инновации. Когда на рынке появляются «подрывные инновации» (Disruptive innovation) лучше всего быть «подрывником» ну или, хотя бы, не стать «подорвавшимся». В машиностроении, например, пока народ переползает (слово «переходит» – неуместно) на обработку с ЧПУ, мы видим засилье роботов, коммерциализацию «цифровых двойников» и аддитивных технологий. Так что годится только треугольник с прикрученным циклом Шухарта-Деминга.

Риски. Выбор MES изменит самое важное на предприятии – порядок выпуска основной продукции. В любом крупном проекте необходим анализ рисков. В автоматизации особенно. Карта рисков поможет. Эти занимаются специальные люди. Некоторые заметки собраны отдельно.

Ограничения. Очень просветлит ситуацию список того, что вы не можете себе позволить и список того, без чего нельзя обойтись.

Внешние ограничения

- Стоимость. Это очень дорого. MES системы нельзя внедрять по чуть-чуть. Производственные системы должны приносить явную выгоду. Но для получения хотя бы минимального функционала вам понадобится ядро системы – достаточно большой перечень модулей обеспечения, каждый из которых необходим для выполнения малейшей прикладной функции.

- Кадровый голод. Специалистов по «цифровой трансформации» недостаточно и где их брать – непонятно. С трудом обученные собственные «кадры» быстро вымываются рынком, в т. ч. и зарубежным. Автоматизируются все, народу не хватает везде.

- Отсутствие достоверной информации. Референсы – зло. Реальная информация о системах и результатах внедрения практически недоступна. И хорошими и плохими кейсами предприятия делиться не желают. Объективной экспертизы тоже не замечено. Профессиональные ассоциации и общественные структуры (за редким исключением) слабы и ангажированы – либо не имеют влияния, либо проводят политику узких групп или даже отдельных вендоров. Из позитивных новостей: некоторые технопарки, таки имеют проекты в области автоматизации, с практической полезностью для промышленности. Стали заметны и проекты в области автоматизации производства на ряде промышленных предприятий. Но в целом автоматизация промышленности сильно отстает от ритейла или финтеха.

- Санкции. Увеличили приток ресурсов в отечественную IT- отрасль. И отрезали многие предприятия, (а теперь и народ) от самых развитых решений. Интересно, что именно в производственном софте есть прорывы. Например, на отечественном рынке мониторинга (MDC), иностранные компании вытеснены отечественными.

- Госрегулирование. Тема настолько быстро развивается, что мы не будем ее рассматривать в этой статье. Достаточно того, что «есть мнение», считать SAP российским IT-продуктом. Любое предприятие знает политику государства в своей отрасли и обязано ее учитывать при планировании развития.

- Заказчики, требующие скорости и качества, но не готовые за это платить или напрягаться. Распространенная ситуация, когда требуется обеспечить немецкую надежность, японское качество, китайскую производительность и корейскую стабильность за сомалийскую цену, с оплатой «деревянными» деньгами и отсрочкой платежа.

- Смежники. Внутри предприятия попытка оптимизировать основной процесс, сразу упирается в неэффективность обеспечивающих процессов (инструмент, ТОиР и т. д.). В межпроизводственной кооперации та же схема. Если одно из предприятий цепочки, вкладывая кучу сил, пытается модернизировать свой продукт или производственную систему, то результаты нивелируются необходимостью сотрудничать с теми, кто «остался в прошлом».

При анализе ограничений помните: караван идет со скоростью хромого верблюда.

Внутренние ограничения

- Отсутствие компетенций. Цифровых предприятий в промышленности насчитали аж 30 на всю планету. В некоторых деревнях (Silicon Walley или Сколково, например) знают, как надо жить другим, и готовы делиться пониманием (за мегабабло, конечно же), но большинство предложений состоят из глаголов в будущем времени и не очень готовы предъявить прошлые достижения. Если вы знаете, у кого стоит поучиться – дайте знать! Готов пешком идти, как Ломоносов.

- Переобучение персонала. Все известные мне предприятия, «понимают нехватку понимания» и готовы учиться. Университеты, чудом сохранившие инженерный уровень, собирают вокруг себя ядро бодрых предприятий (например, Уфимский Авиационный или Бауманка). Многие выращивают внутренние центры обучения из тех, кто занимается реальным производством вспомнились «Фабрика процессов» МиГа, «Становление» – обучающий из Перми всю страну и окрестности, у КамАЗа даже IT-парк свой есть, а некоторые пошли по пути участия в обучающих программах. Тот же Worldskills собирает более серьезные бренды, чем многие выставки.

Консультанты чаще предъявляют склочность, чем компетентность. А коммуникабельные и знающие востребованы больше, чем «шпоры» на экзаменах. Приходится рассчитывать на собственные силы и взвешивать каждый шаг, преодолевая по пути инертность массы сотрудников, и не только рядовых. - Фрагментарные инновации. Перестроить «все и сразу» невозможно. И часто бывает, когда новые алгоритмы еще не прижились и не набрали силу, а старые уже ими вытеснены.

- Ограничения рынка. Российский рынок слишком мал, а на глобальном нас не очень ждут. Лидерам рынка проще осваивать инновации, но пока что российские компании не часто выступают во «взрослых» весовых категориях.

Осенью намечаются «большие движения» на поляне производственного консалтинга, и самые последние методики преодоления ограничений будут собраны в отдельную статью.

А по теме «Внедрения MES» пора переходить к более прикладным задачам. Предлагаю задавать вопросы в комментариях и обозначить аспекты автоматизации производства, которые не удалось охватить в статье.

Фото: pixabay.com

При расчете расписания работы ППР можно разместить так, чтобы они попадали в те интервалы времени, где соответствующее оборудование наименее загружено. Ясное дело, что это типичная оптимизационная задача, которую можно решать с помошью MES.

Если ППР ведутся по наработке, то нужно сначала данные по наработке получить. Причем не только для оборудования, но и для инструмента, оснастки... И когда наступит время ППР, тогда уже решать вопрос о размещении этих работ. На крупном предприятии задача непростая, конечно же.

По нормативам и статистике (отказов, измерений).

а также см.

Именно эта функция отвечает за сбор фактических данных с оборудования и рабочих мест. А также за обмен данными с другими системами. В немецких MES считается основной. Сейчас ей уделяется особое внимание - разрабатывается концепция MIP (manufactoring integration platform). В российских MES о фактических данных практически не говорится (или умалчивается по причине отсутствия таковой). Интересно, что напишет об этом господин Третьяков.

Где-то и так, но многие заказчики, покупающие соответсвующий модуль MES требуют сбор данных по наработке для организации работ ППР. Я уже приводил пример из истории одного из наших заказчиков, у которого вышло из строя очень дорогое оборудование (произошло возгорание). Оборудование было застраховано. Первое, что проверила страховая компания - что указано в документации по поводу регламента ППР (было указано - по наработке) и как проводился ППР (оказалось по календарю). В возмещении было отказано. Это лишь пример.

Если заказчику нужна возможность проводить ППР по наработке - он будет искать именно то, что позволяет ему эту возможность обеспечить.

это и есть нормативы

Я так понимаю: норматив - то что стоит в документах, т.е. то, что предписано. Норматив может соблюдаться или нет. Нормативом может являться также требование проводить ТО раз в месяц (т.о. норматив может быть и календарным). Норматив может быть по конкретному показателю (температура,вибрация) - это норматив по состоянию.

Я же остановился на нормативах именно по наработке (у нас в системе -машиночасы, такты). Чтобы проверять соблюдение нормативов, нужно знать факт.

Наше MES-приложение PROmaintenance позволяет работать с тремя типами ТО и ППР:

- по календарю

- по наработке

- по состоянию (на основе измерений)

А поскольку мы знаем факт, то сопоставить его с нормативами, вовремя предупредить о необходимости проведения работ - вообще не вопрос.

Да :).... Даже если напомнить человеку, что это надо сделать, то это не обязательно, что он сделает.

Муж приходит домой и радостно сообщает жене:

- слушай, а меня, почему-то знают даже гаишники, по фамилии!

- это как?

- да перебегаю дорогу, как всегда, а гаишник кричит мне: "для вас же, козлов, подземные переходы сделали!".

MDC -pто единственное, чем я занимаюсь сейчас ))

Чтобы не злоупотреблять правилами портала не буду писать про RunDPA.com

Не разговариваю про MES с теми, у кого нет обработки машинных данных.

Не я один делаю так. Hydra боится выходить на рынок мониторинга (там бойня нереальная), но использует MDC, как базу для разворачивания MES.

В Европе наши продукты вообще под единым брендом. DPA - это Momentum Data.

В машиностроении, начинать автоматизацию надо с машинных данных. Другие пути возможны, но гораздо сложнее. Так мне кажется.

Простите великодушно,

И какой же модуль MES стоит покупать отдельно?

И какую из функций MES можно реализовать единственым модулем?