Бережливое производство — различия между версиями

(→Ссылки) |

|||

| (не показаны 3 промежуточные версии 2 участников) | |||

| Строка 3: | Строка 3: | ||

'''Бережливое производство''' (lean production, lean manufacturing — англ. lean — «тощий, стройный») - в общем смысле, деятельность, направленная на устранение действий, не добавляющих ценности конечному продукту ([[Услуга|услуге]]) с точки зрения потребителя. Также используется более узкое понимание – производство с использованием потока единичных изделий. Автором термина является Джон Крафчик (в настоящий момент – президент Hyundai Motor America), впервые употребивший его в 1988 году. | '''Бережливое производство''' (lean production, lean manufacturing — англ. lean — «тощий, стройный») - в общем смысле, деятельность, направленная на устранение действий, не добавляющих ценности конечному продукту ([[Услуга|услуге]]) с точки зрения потребителя. Также используется более узкое понимание – производство с использованием потока единичных изделий. Автором термина является Джон Крафчик (в настоящий момент – президент Hyundai Motor America), впервые употребивший его в 1988 году. | ||

| − | + | Добавленная ценность – деятельность, направленная на преобразование сырья или информации для того, чтобы приблизить продукт к запросам клиента (внутреннего и внешнего). Это та часть работы, за которую платит клиент. Примеры: продажа [[товар]]а клиенту, доставка покупки на дом. Соответственно, [[Система LEAN+Training. Виды потерь|потери]] – это все операции, которые требуют затрат ресурсов, но не увеличивают ценность готового товара или услуги. Три симптома наличия потерь (3MU): | |

#Muda (бесполезные действия). | #Muda (бесполезные действия). | ||

| Строка 69: | Строка 69: | ||

Компаний, готовых трансформировать свою культуру подобным образом, очень мало не только в России, но и в мире. Поэтому про масштабные успехи при внедрении бережливого производства слышно так редко. | Компаний, готовых трансформировать свою культуру подобным образом, очень мало не только в России, но и в мире. Поэтому про масштабные успехи при внедрении бережливого производства слышно так редко. | ||

Для многих предприятий, не готовых менять культуру, вполне возможно применить краткосрочную программу снижения издержек или увеличения объемов производства/ оказания услуг, проводимую сверху вниз, жестко управляемой руководством и не требующей обучения широкого круга сотрудников. Это не будет бережливым производством (хотя при этом могут использоваться отдельные его инструменты), но даст относительно быстрый, хотя и ограниченный эффект. | Для многих предприятий, не готовых менять культуру, вполне возможно применить краткосрочную программу снижения издержек или увеличения объемов производства/ оказания услуг, проводимую сверху вниз, жестко управляемой руководством и не требующей обучения широкого круга сотрудников. Это не будет бережливым производством (хотя при этом могут использоваться отдельные его инструменты), но даст относительно быстрый, хотя и ограниченный эффект. | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

== Ссылки == | == Ссылки == | ||

| − | {{ExeArticle|/ | + | {{ExeArticle|/community/articles/1544166/|Применение методов бережливого производства в деятельности аэропорта}} |

| − | {{ExeArticle|/community/articles/ | + | {{ExeArticle|/community/articles/1568071/|Реализация концепции гемба кайдзен в оплате труда}} |

| − | {{ExeArticle|/knowledge/announcement/ | + | {{ExeArticle|/knowledge/announcement/1515719/|Японский менеджмент: понять и применить}} |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | '''''Это заготовка | + | '''''Это заготовка энциклопедической статьи по данной теме. Вы можете внести вклад в развитие проекта, улучшив и дополнив текст публикации в соответствии с правилами проекта. Руководство пользователя вы можете найти [http://www.e-xecutive.ru/community/intellectual/1428187/ здесь]''''' |

[[Категория:Менеджмент]] | [[Категория:Менеджмент]] | ||

Текущая версия на 15:29, 4 мая 2019

Содержание

Бережливое производство

Бережливое производство (lean production, lean manufacturing — англ. lean — «тощий, стройный») - в общем смысле, деятельность, направленная на устранение действий, не добавляющих ценности конечному продукту (услуге) с точки зрения потребителя. Также используется более узкое понимание – производство с использованием потока единичных изделий. Автором термина является Джон Крафчик (в настоящий момент – президент Hyundai Motor America), впервые употребивший его в 1988 году.

Добавленная ценность – деятельность, направленная на преобразование сырья или информации для того, чтобы приблизить продукт к запросам клиента (внутреннего и внешнего). Это та часть работы, за которую платит клиент. Примеры: продажа товара клиенту, доставка покупки на дом. Соответственно, потери – это все операции, которые требуют затрат ресурсов, но не увеличивают ценность готового товара или услуги. Три симптома наличия потерь (3MU):

- Muda (бесполезные действия).

- Muri (перегрузка).

- Mura (неравномерность).

Бесполезные действия

Тайити Оно, основатель производственной системы компании Тойота, выделял семь типов бесполезных действий:

- Перепроизводство (в офисной деятельности - переизбыток информации) - поставлять в следующий процесс больше, чем ему требуется. Пример - закупать больше, чем успеваем продать по сроку годности.

- Ожидание. Пример – наблюдать за работой оборудования, ожидать подписи.

- Ненужная транспортировка. Пример – ходьба за документами, перемещение изделия с места на место без изменения его состояния.

- Избыточная работа. Пример - сбор дополнительной информации для 100% точности, если достаточно приближенных оценок.

- Излишние запасы (чаще всего возникают в результате перепроизводства).

- Ненужные движения. Пример – поиск необходимого инвентаря, требуемых для работы файлов.

- Переделывание (исправления ошибок).

Иногда к ним добавляют восьмой тип – нереализованный потенциал сотрудников (все, что они могут сделать, но не делают, например, из-за невостребованности своих навыков на конкретном предприятии).

Часто все операции делят на две части: добавляющие и не добавляющие ценности. Но более точным будет подразделение на три типа:

- Операции, добавляющие ценность (Value-Adding Work, AV) – т.е. те операции, которые потребитель готов оплачивать. Их нельзя исключить из процесса, но можно усовершенствовать.

- Операции, не добавляющие ценности (Non-Value-Adding Work) – т.е. операции, в результате которых не создается дополнительная ценность для потребителя, но которые необходимы для того, чтобы стало возможным выполнение работ, добавляющих ценность. К работам такого типа можно отнести проведение проверок, контроль качества, организация работы с персоналом, бухгалтерский учет и т.п. Такие операции еще называют muda первого рода (M1).

- Прямые потери (Waste) – т.е. работы, которые сами по себе не добавляют ценности и при этом не способствуют ее добавлению. Прямые потери еще называют muda второго рода (M2).

Использование трех категорий позволяет избежать разногласий и конфликтов, поскольку мало кому хочется признавать, что его работа не добавляет продукции ценности в глазах потребителя. Операции, не добавляющие ценности (в т.ч. прямые потери), являются кандидатом на устранение. Операции, добавляющие ценность, являются кандидатами на усовершенствование для обеспечения стабильности процесса (что означает также отсутствие перегрузок и неравномерности) или сокращения времени их выполнения.

Инструменты бережливого производства

Бережливое производство предполагает использование целого набора инструментов:

- Кайдзен (Kaizen) – философия непрерывного совершенствования, улучшения небольшими шагами, в противовес масштабным и дорогим инвестициям;

- Карта потока создания ценности (VSM - Value Stream Mapping);

- Управление всей цепью поставок (TFM – Total Flow Maintenance), поставка изделий «точно вовремя» (JIT – Just-in-Time);

- Упорядочение (5S);

- Быстрая переналадка (SMED – Single-Minute-Exchange-of-Die);

- Уход за оборудованием силами самих операторов (TPM – Total Productive Maintenance)

И т.п. В СССР отдельные элементы бережливого производства (с другим названием) применялись в рамках научной организации труда.

Бережливые услуги (Lean Services), Бережливый офис (Lean Office)

Принципы бережливого производства в значительной степени применимы и в сфере услуг, и в офисной деятельности. Но при этом следует учитывать:

- Не предполагается изготовление «материального» продукта, «незавершенным производством» являются услуги, находящиеся в процессе их оказания;

- Необработанные документы, заявки, электронные письма также являются "незавершенным производством" (в офисной деятельности);

- Время оказания и стоимость услуг для различных категорий потребителей может существенно варьироваться.

- Из потребителя нельзя создать "запасы", необходимо поддерживать время ожидания услуги на приемлемом для него уровне.

Важным показателем для потребителя услуг является время выполнения заказа (оказания услуги). Время выполнения заказа можно определить как отношение количества услуг, находящихся в процессе их оказания ("объем незавершенного производства") к средней скорости выполнения работы. Сократить "объем незавершенного производства" можно через создание системы "вытягивания" (управление поступлением заказов в обработку на основании их приоритетов и количества уже обработанных заказов). Повысить скорость выполнения работы можно через сокращение бесполезных действий.

Проблемы внедрения бережливого производства

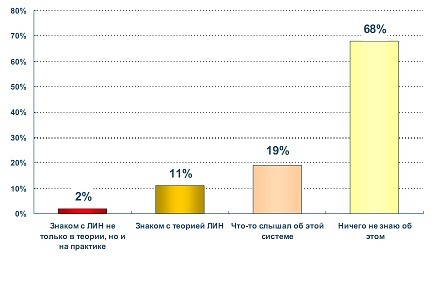

При всей логичности бережливого производства ("найди потерю и устрани ее") попытки его внедрения в полном объеме чаще всего терпят неудачу, поскольку акцент делается на овладении несколькими практическими инструментами, а трансформации компании при этом не происходит. Итог опроса, проведенного аналитическим центром Leancor в начале 2009 года, показывает, что лишь 2% руководителей имеют опыт внедрения бережливого производства.

На примере компании "Тойота", для полноценного внедрения требуется формирование новой корпоративной культуры, в которой будет присутствовать такие составляющие, как:

- Способность создавать системы «обнаружения» операционных проблем и решать их в момент и в месте их появления;

- Способность обмениваться знаниями, полученными в ходе решения проблем, в масштабе всей компании, а также развивать у сотрудников умения и навыки быстродействия;

- Признание того, что менеджеры не знают всех ответов на все вопросы, и одновременное поощрение поиска решения и передача соответствующих полномочий.

Компаний, готовых трансформировать свою культуру подобным образом, очень мало не только в России, но и в мире. Поэтому про масштабные успехи при внедрении бережливого производства слышно так редко. Для многих предприятий, не готовых менять культуру, вполне возможно применить краткосрочную программу снижения издержек или увеличения объемов производства/ оказания услуг, проводимую сверху вниз, жестко управляемой руководством и не требующей обучения широкого круга сотрудников. Это не будет бережливым производством (хотя при этом могут использоваться отдельные его инструменты), но даст относительно быстрый, хотя и ограниченный эффект.

Ссылки

Применение методов бережливого производства в деятельности аэропорта

Реализация концепции гемба кайдзен в оплате труда

Японский менеджмент: понять и применить

Это заготовка энциклопедической статьи по данной теме. Вы можете внести вклад в развитие проекта, улучшив и дополнив текст публикации в соответствии с правилами проекта. Руководство пользователя вы можете найти здесь